Vous pensez peut-être que si vous avez visité une manufacture horlogère, vous les avez toutes visitées, mais vous êtes bien loin de la vérité. L’un des aspects les plus fascinants lorsque l’on communique sur les nombreuses marques horlogères basées en Suisse, c’est qu’aucune d’entre-elles n’adopte la même approche pour produire une montre. Les composants utilisés sont bien évidemment les mêmes pour toutes les marques, mais il existe toujours un certain nombre de différences entre les marques en ce qui concerne la façon dont elles organisent leur production.

Une récente visite à la Chronométrie Breitling de la Chaux-de-Fonds n’a pas fait exception à la règle. La première chose qui m’a frappé est que les éléments de base du mouvement, la platine et les ponts sont produits par des machines entièrement automatisées de la gamme Modulo CNC fabriquées par Fleury, basé à Bienne en Suisse. Quiconque a l’habitude de voir des machines CNC sera impressionné par la taille bien plus petite de ces machines, de même que par le fait qu’elles sont dotées d’une chaîne d’arrêt permettant de produire les composants sans aucune intervention humaine. En réalité, elles fonctionnent 24 heures par jour. Le temps total nécessaire pour produire une platine est de 90 minutes, mais comme dix machines fonctionnent en même temps, chacune réalisant une tâche spécifique, Breitling est à même de produire une platine toutes les 9 minutes.

Les machines forgent les platines et les ponts à partir de blocs de laiton et percent les trous visant à accueillir les rubis et les vis. Il est assez étrange de voir une seule personne sur les 180 travaillant à la Manufacture de la Chaux-de-Fonds dans cette pièce des machines pendant une visite, mais il est malgré tout indispensable de disposer d’opérateurs de machines expérimentés. Si l’une des machines détecte trois anomalies consécutives relatives à un composant après avoir effectué sa tâche (par exemple si l’un des trous excède le seuil de tolérance de plus ou moins trois microns), alors elle s’arrête et ne redémarre pas tant qu’une personne physique expérimentée ne sera pas intervenue pour résoudre le problème. De plus, le composant final issu de chaque production est mesuré et ses dimensions exactes sont enregistrées dans une base de données dans le cadre d’une méthode appelée “maîtrise statistique des procédés“, permettant à un ordinateur de déceler des tendances relevant de la production effectuée par les machines et de prévenir les opérateurs de machines d’éventuels problèmes.

Tous les composants qui sortent de la chaîne de production Fleury Modulo sont acheminés dans une machine à ébavurage à haute pression, où ils sont aspergés avec de l’eau à une pression de 300 à 400 bar pour ôter toute trace d’usinage avant d’être décapés à la sableuse. Les pièces détachées sont ensuite préassemblées en kits, réduisant les 346 composants du calibre manufacture B01, par exemple, à 76 pièces d’un kit et 41 vis que l’horloger doit assembler à la main. Ces kits sont introduits dans une chaîne de production semi-automatisée de CLA, une entreprise basée à Delémont dans le Jura Suisse, spécialisée dans les systèmes de convoyeurs intelligents et illustrant l’état de la technique que l’on retrouve actuellement dans de nombreuses manufactures horlogères. Ici, le mouvement voyage dans son propre récipient personnel de transport équipé d’une balise RFID (identification par radiofréquence) destinée à l’identifier. Les horlogers attribuent une tâche bien précise à chacune des machines, toutes interconnectées les unes aux autres, en commençant par les rouages et les ponts, puis la tirette et les palettes, suivies par le barillet, le cliquet, l’échappement, le chronographe et toutes les fonctions additionnelles nécessaires. Dans cette chaîne de production, les machines entièrement automatisées sont chargées de vérifier la conformité du mouvement et de le lubrifier. Au bout de la chaîne, une fois que tous les mouvements ont passé avec succès les tests exigés, un label est apposé pour qu’il soit certifié COSC, étant donné que tous les mouvements Breitling sont certifiés chronomètre avant même d’être emboîtés dans une montre.

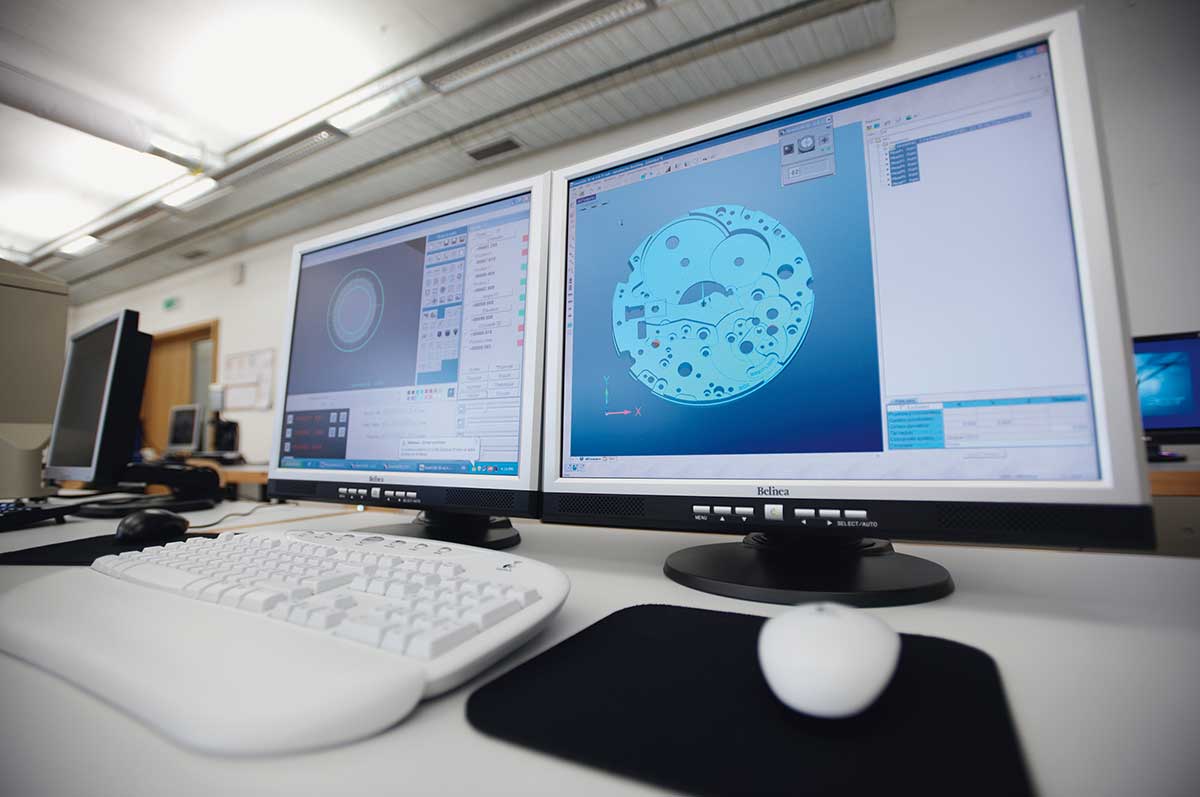

Bien que Breitling confie à l’externe la production de ses boîtiers, cadrans et aiguilles, de même que les ressorts du mouvement (bien qu’elle fabrique ses propres balanciers), chaque composant délivré par les fournisseurs externes est soumis à des tests stricts de contrôle de la qualité. L’attention apportée à la qualité et à la précision du mouvement est réellement impressionnante. En plus de son niveau élevé d’automatisation et de contrôle de qualité mentionné plus haut, la marque possède également son propre laboratoire interne de recherche, développement et maquettage dont le matériel peut calculer la marge de tolérance bien au-delà de celle requise pour la production. Un microscope électronique à balayage avec grossissement 80’000 et un appareil VARIOcouple de CLA capable de mesurer un couple inférieur à un micronewton sont deux exemples témoignant de l’engagement de Breitling en matière de précision.