La réputation d’une montre suisse dépend d’abord et surtout du sacro-saint label « Swiss Made » qui, comme certains experts ne manqueront pas de le relever, fait référence à la composition de la montre selon la valeur de ses composants. Cela peut donc signifier que, puisque le mouvement représente la plus grande valeur dans une montre, les fabricants sont libres d’acheter des boîtiers et autres éléments où ils veulent. A partir du 1er janvier 2017, des conditions plus strictes seront appliquées : au moins 60% de la valeur de production d’une montre devront provenir de Suisse. Cela laisse encore 40% d’origine indéterminée. A l’autre extrême, les certifications comme le Poinçon de Genève imposent des exigences beaucoup plus sévères en termes de finition et d’origine des composants.

Au milieu il y a une vague notion désignée par le mot « manufacture ». Le Berner, dictionnaire professionnel d’horlogerie, en donne la définition suivante : « Dans l'industrie horlogère suisse, on désigne sous ce nom les fabriques qui font la montre à peu près entièrement par opposition aux ateliers de terminage dans lesquels on ne fait que le remontage, le réglage, le posage d'aiguilles, l'emboîtage. »

Notons le « à peu près entièrement », car fabriquer une montre nécessite un spiral, ce que seule une poignée d’entreprises sait faire. En fait Nivarox, qui appartient au Swatch Group, est le producteur principal de spiraux, fournissant non seulement les marques du groupe comme Blancpain, Breguet et Omega mais également presque tout le reste de l’industrie. Mais combien d’autres éléments dans ces montres Swiss Made issues des manufactures sont-ils effectivement produits à l’interne ?

Blancpain est l’une des rares maisons horlogères qui non seulement produit 100% de ses mouvements à l’interne, mais maîtrise aussi les plus importantes complications en horlogerie comme les phases de lune, les calendriers annuels, les calendriers perpétuels, les chronographes, les tourbillons, les carrousels, les répétitions minutes et d’autres encore. Permettez-moi de vous conduire à travers l’atelier des machines au rez-de-chaussée des locaux de l’entreprise au Sentier, dans la Vallée de Joux, un environnement très éloigné des ateliers stériles où les horlogers de la marque assemblent les mouvements.

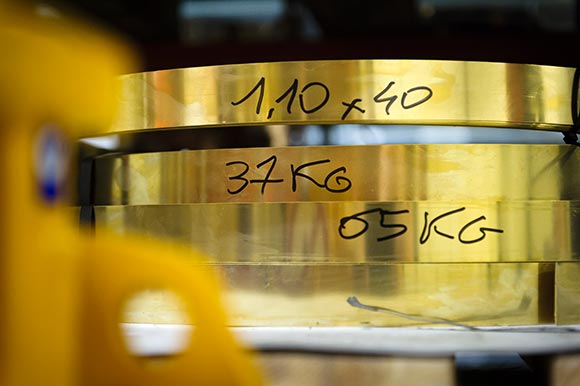

Nous commençons dans une réserve où des tiges de feuilles métalliques et des alliages de différents types, épaisseurs et largeurs sont disposés. Chaque tige est utilisée pour étamper toute une variété de composants qui sont utilisés dans les nombreux mouvements différents qui constituent les collections de Blancpain. Ensuite nous entrons dans l’atelier des machines-outils où les ingénieurs font leurs propres matrices d’étampage pour les nouveaux composants. Chaque matrice peut coûter entre 20'000 et 150'000 CHF et sa production peut prendre de quelques mois à un an et demi. De plus, chaque nouvelle matrice doit être approuvée par le laboratoire Blancpain avant d’être utilisée pour la production. Cela explique dans une certaine mesure, par exemple, les six ans qu’a requis le développement du modèle Blancpain à calendrier chinois.

Dans un atelier séparé, les gens se consacrent exclusivement à la fabrication d’outils pour les horlogers eux-mêmes : des tournevis calibrés sur mesure, des polisseurs, des outils de biseautage et des outils utilisés dans les machines à commande numérique. En tout, Blancpain produit environ 2'000 outils différents par année et possède un département spécial dédié à la confection de ces outils sur mesure. Même s’il y a eu des investissements très importants dans la formation horlogère ces dix dernières années, le métier de fabricant d’outil de presse est rare et le personnel qualifié manque cruellement. Pour pallier ce problème, les écoles professionnelles, avec le soutien des compagnies horlogères, ont relancé un programme de formation l’an dernier.

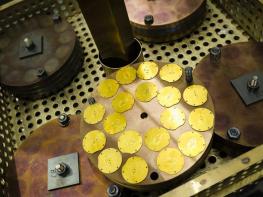

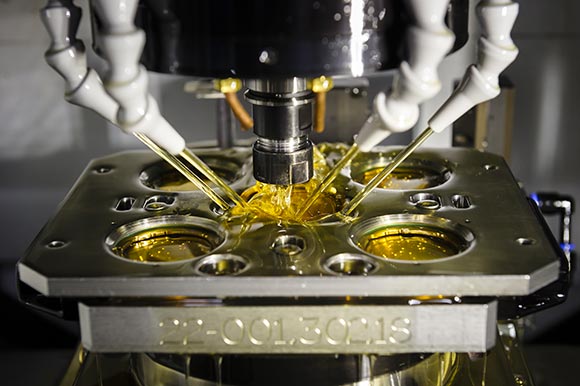

Une fois que les composants découpés sortent des presses, ils sont dirigés vers le fourneau de Blancpain où ils sont durcis. C’est parce que l’étampage déforme la structure du métal et le chauffage rétablit cette structure. Mais étant donné que de nombreuses opérations peuvent être effectuées sur le même composant, la plupart doivent être chauffés plusieurs fois. C’est seulement à ce moment-là que les composants peuvent passer par les machines « Precitrame » de haute technologie, chacune pourvue de 9 bras individuels robotisés capables d’effectuer de deux à quatre opérations différentes. Ces machines valent chacune environ deux millions de francs suisses. Lors de notre visite, les ingénieurs passaient commande d’une nouvelle machine auprès du fabricant. Ici une équipe travaille 24 heures sur 24, en trois périodes de 8 heures.

Nous poursuivons notre visite et nous nous retrouvons dans un système de surveillance en circuit fermé lorsque nous arrivons dans la zone où les masses oscillantes sont fabriquées. En effet les masses oscillantes de Blancpain sont en métal précieux, en or ou en platine. Tout près de là, une rangée séparée de machines à commande numérique lamine également des composants.

Après cette étape, les composants sont baignés. Chaque élément passe par une série de liquides et de savons, ainsi que sous un ultrason, pour être nettoyé. Un composant peut être nettoyé jusqu’à vingt fois. L’entreprise possède même sa propre installation de traitement de l’eau et plaisante sur le fait que son eau usée est plus propre que l’eau qui arrive dans l’usine.

Comme on peut le constater, la notion de « à l’interne » chez Blancpain prend un sens qui lui est propre. Considérons les chiffres que nous avons cités plus haut : le coût des machines, le coût de fabrication de nouveaux outils de presse, l’investissement dans les infrastructures, les coûts de personnel, les coûts de développement et d’attention au détail pour assurer la qualité optimale. Et tout cela avant qu’un seul composant n’arrive entre les mains habiles du décorateur ou de l’horloger pour l’assemblage. Le modèle Fifty Fathoms avec sa lunette en céramique semble-t-il encore cher à CHF 12'000,- ?